為什么紡織印花總有色差?——專業解讀與解決方案

一、為什么色差問題總讓人頭疼?

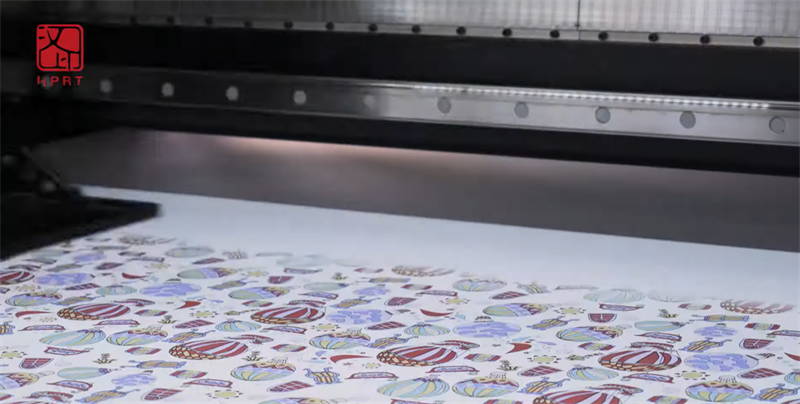

在如今的紡織制造業中,數碼印花機已被廣泛應用于服裝面料、家居裝飾、運動服飾等多個領域。它以高精度、高效率和環保著稱,能夠快速輸出復雜圖案和多層色彩,是傳統印花向數字化生產轉型的重要標志。然而,在實際生產中,也難以完全避免印花色差的問題,例如:

? 設計稿顏色和成品不符;

? 同一個款式,不同批次顏色差異明顯;

? 不同設備打印出的效果無法完全一致。

這些問題不僅影響生產效率,還可能導致客戶拒收,造成經濟損失。那么,色差究竟是如何產生的?又該如何有效控制?作為國內資深的數碼印花設備廠家,我們將在下文中一步步拆解原因,并分享從原理到實踐的系統化色彩管理方案,幫助您實現穩定的印花品質。

二、色差從哪來?——先從“顏色是怎么生成的”

在分析色差原因前,先要明白一個基礎原理:屏幕上的顏色和印在布上的顏色,是完全不同的兩套系統。

1.屏幕顏色(RGB – 加色模式)

電腦或手機屏幕的顏色來自紅(R)、綠(G)、藍(B)三種光。光越多,顏色越亮,最終疊加成白色。RGB的色域非常寬,尤其在高飽和度顏色上表現好。

2.印花顏色(CMYK – 減色模式)

布料本身不發光,它通過墨水吸收光線的某些部分、反射剩下的光來呈現顏色。墨水混得越多,反而顏色越暗。CMYK(青、品、黃、黑)的色域比RGB小很多。

所以,設計稿在屏幕上看起來鮮艷亮麗,印出來卻暗一點或偏色,是一種物理層面的必然差異。

三、紡織數碼印花色差的主要原因與解決方法

印花色差并非單一問題,而是由多個因素共同作用造成的。下面我們來看看最常見、最核心的幾個。

1. 顯示器與設計文件設置差異

不是所有顯示器都一樣。設計師可能在高飽和度的屏幕上工作,而生產電腦用的是普通辦公顯示器。于是,同一張圖在不同屏幕上就會呈現出不同的色彩。

再加上不同的色彩空間(如 sRGB、Adobe RGB、CMYK)解釋方式不同,如果設計文件與打印軟件(RIP)之間沒有統一標準,最終成品的顏色自然會發生偏移。

解決辦法:

? 使用硬件校準過的專業顯示器,并統一色彩空間設置;

? 借助 X-Rite、Datacolor 等設備創建并應用顯示器的ICC Profile(色彩特性文件);

? 打印前在設計軟件中進行“軟打樣”,用打印機ICC文件模擬最終色彩效果。

2. 環境因素:溫度與濕度

溫濕度直接影響墨水性能。

當空氣過于干燥時,紡織材料容易積聚靜電,靜電場會干擾墨滴的飛行軌跡,造成條紋、斷線或色塊不均等缺陷。

溫度過高或過低則會改變墨水的黏度與表面張力,影響墨滴的噴射量與成像密度,從而導致局部區域出現深淺差異。

因此,建議將生產環境保持在 20–25°C、40–60%RH,以確保噴射穩定性和色彩一致性。

3. 面料與前處理差異

即使工藝完全一樣,不同批次的面料打印出來也可能顏色不同。原因很簡單:面料并不是絕對一致的材料。

它受原紗、濕度、上漿、前處理均勻度等因素影響。以下是最容易引發色差的幾個點:

? 面料的白度;

? 上漿或涂層的均勻性;

? 是否含有熒光增白劑(OBA);

? 纖維結構與吸墨性差異。

這些變化會讓布料對光線的反射不同,從而產生color variation——也就是不同批次或區域間的色差。

建議用分光光度計測量并記錄每批面料的白度與特性;如果可能,大貨生產盡量使用同一批次的布料。

4. 印花機、墨水與RIP軟件差異

即使是兩臺同型號的打印機,也難以輸出完全相同的顏色。噴頭微小公差、墨水批次差異、主板驅動或色彩曲線設定,都會造成系統性的輸出偏差。

例如,噴嘴狀態不均或步進精度偏差,還可能出現周期性明暗條紋,即Banding橫向條紋,需要通過噴頭對位或步進校準來修正。

在所有因素中,RIP 軟件的影響最為關鍵。它是整臺數碼印花機的“大腦”,負責解析圖像文件、分配墨量并應用 ICC 曲線。不同的 RIP 設置、渲染意圖或 ICC Profile 版本,都會引起輸出色彩變化。

因此,兩臺設備即使使用相同文件與墨水,仍可能出現一臺色彩更濃、一臺更淡的情況——這屬于系統性同色深淺差異,源于硬件與色彩管理算法的差異。

解決方案:

? 為每一組“打印機 + 墨水 + 面料”組合建立獨立的 ICC Profile;

? 使用穩定的原裝或認證墨水,保證色料純度與批次一致性;

? 定期校準所有設備,確保曲線和ICC文件同步更新。

5. 后處理工藝的影響

有時打印剛出來時顏色完美,但經過蒸化、烘焙或水洗后顏色卻變了。原因在于后處理環節的溫度、時間和工藝參數也會影響色密與色相。

比如固色溫度過高會導致色相漂移,水洗不徹底則會讓顏色發灰、掉色。

解決方法:

? 將所有后整理參數(溫度、時間、皂洗方式)標準化,

? 并將其納入色彩管理流程。

? 后處理階段的一致性,和打印階段一樣重要。

四、如何減少印花色差、提高顏色一致性

許多印花廠在生產中最容易忽視的環節之一,就是色彩管理。要想穩定輸出、減少色差,關鍵在于建立一套科學、可執行的控制流程。

下面是一些實用的“控差清單”,幫助你一步步提升印花顏色一致性:

? 統一色彩標準:

所有設計和打樣必須以潘通色卡號為準,避免主觀描述。

? 統一色彩模式:

設計文件一律使用CMYK模式,確保顏色轉換一致。

? 先打樣,再量產:

不管訂單多急,都要先打個小樣確認顏色。

這是“花小錢省大錢”的最佳辦法。

? 控制材料一致性:

大貨生產盡量使用同一批次面料,并檢測白度與吸墨性;

墨水品牌和批次保持穩定,避免頻繁更換。

? 定期校準設備:

每 3–6 個月更新 ICC Profile,校準打印機與 RIP 軟件,保持輸出色彩的一致性。

色差問題并非無法避免,而是可以被科學管理。關鍵在于讓每一個環節——從設計、打樣到生產——都遵循統一標準與數據化流程。

漢印數碼印花機搭載的專業RIP軟件,可精準解析色彩數據并自動優化ICC曲線,幫助面料廠家實現更穩定的輸出、更高的一致性與更低的返工率。

如果您正在尋找更高效、更可控的印花生產解決方案,歡迎聯系漢印團隊,獲取專業的技術支持與定制方案。

選擇語言

選擇語言

iDPRT

iDPRT 售后客服

售后客服

驅動下載

驅動下載

區域業務

區域業務